Rurociągi zawsze powinny być odpowiednio zabezpieczone przed korozją. Ochronę tego typu najczęściej zapewniają specjalne powłoki izolacyjne, które należy zastosować we wszystkich odcinkach instalacji – niezależnie od jej rodzaju oraz sposobu wykonania. Zabezpieczenia te muszą być zgodne z Polskimi Normami dla rurociągów, a także dobierane na podstawie ich dokumentacji technicznej. Sama szczelność powłok izolacyjnych powinna być dokładnie sprawdzona, zazwyczaj z wykorzystaniem odpowiednich technik.

Rodzaje powłok antykorozyjnych dla rurociągów

Obecnie stosuje się kilka podstawowych metod ochrony rurociągów przed korozją. Za najbardziej skuteczne uznawane są powłoki izolacyjne ze smoły węglowej i asfaltu, powłoki taśmowe z tworzyw sztucznych oraz powłoki z żywic syntetycznych, np. polietylenowych, poliuretanowych, polipropylenowych i epoksydowych. Zabezpieczenia z ostatniej grupy cechują się największą efektywnością i wszechstronnością, zwłaszcza w przypadku zastosowania izolacji trójwarstwowej. Nie tylko optymalnie chronią one przed rdzą oraz różnymi uszkodzeniami mechanicznymi, ale też gwarantują wysoką odporność na oddziaływanie agresywnych czynników korozyjnych. Dotyczy to przede wszystkim wyjątkowo niebezpiecznych dla rurociągów związków chemicznych, wilgoci czy promieniowania ultrafioletowego. Izolacje z żywic syntetycznych mogą też zapewnić skuteczną ochronę przed oddziaływaniem czynników mikrobiologicznych, takich jak organizmy żyjące w glebie lub wodzie. Taka forma zabezpieczenia jest szczególnie istotna w przypadka rurociągów układanych pod ziemią lub pod wodą.

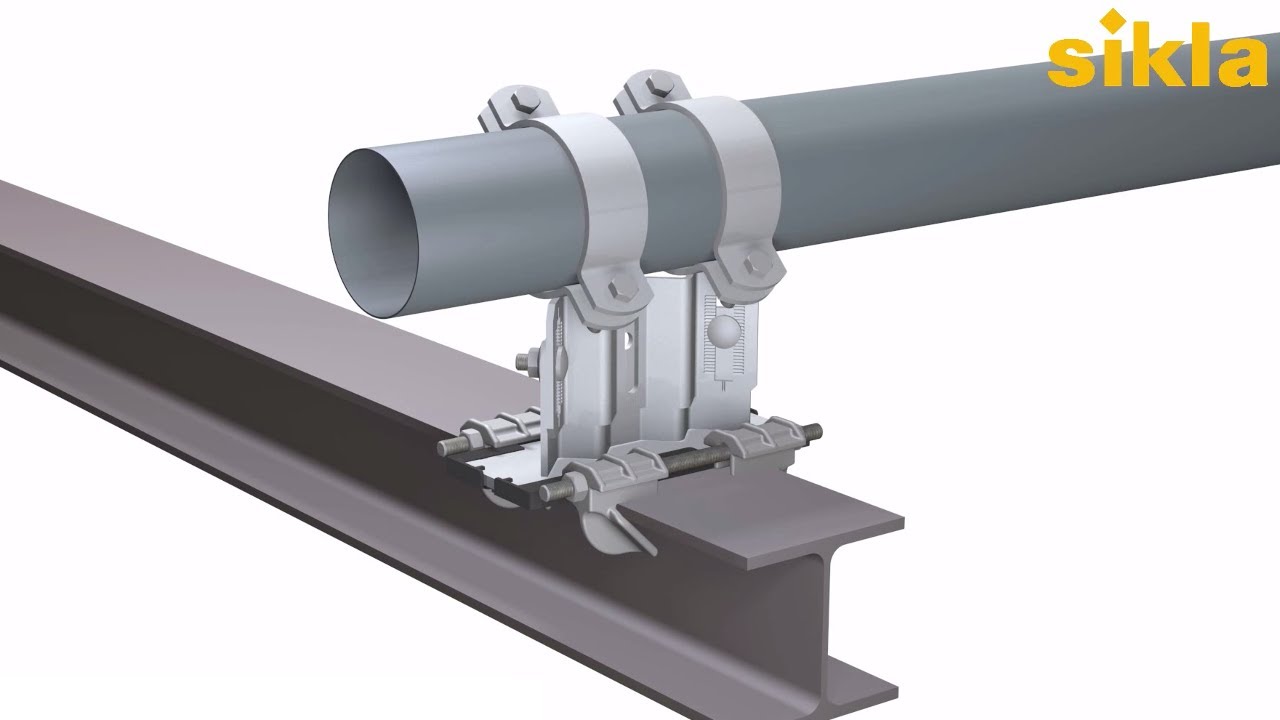

Wykorzystanie odpowiednich zamocowań

Aby instalacja rurociągowa działała sprawnie, bezawaryjnie i bezpiecznie, musi bazować na odpowiednio dobranych i zabezpieczonych przed korozją elementach mocujących. Dla systemów energetycznych najlepszym rozwiązaniem są nowocześnie zaprojektowane podpory ślizgowe rurociągów, które zmniejszają siłę tarcia i jednocześnie gwarantują rurom stabilne podparcie – niezależnie od zmiennego obciążenia cieplnego i mechanicznego. Ich zastosowanie sprawdza się w konstrukcjach o różnej szerokości kołnierza, a dodatkową zaletą jest możliwość regulacji wysokości. Podpory rurociągów tego typu znaleźć można w ofercie firmy Sikla. Produkty te pozwalają też na tworzenie podparć stałych, a obecność odpowiednio zaprojektowanych otworów w płycie podstawy oraz specjalnej blachy blokującej dodatkowo zapewnia wysoką trwałość. Systemy tego typu poddawane są kompleksowym badaniom wewnętrznym oraz kontrolom zewnętrznym, dzięki czemu posiadają niezbędne certyfikaty i znaki jakości. Istotny w ich przypadku jest bardzo prosty montaż, który skraca czas prac oraz znacząco je ułatwia. Nowocześnie zaprojektowane mocowanie rurociągów może podnieść poziom ochrony przeciwkorozyjnej w różnych warunkach, a jego wysoka funkcjonalność znajduje bardzo szerokie zastosowanie w projektowaniu różnego rodzaju konstrukcji wsporczych.

Zastosowanie zabezpieczeń rurociągów przed korozją

Ochrona antykorozyjna zawsze powinna być odpowiednio dobrana do specyfiki projektowanej inwestycji przesyłowej. Znaczenie ma przede wszystkim rodzaj ładunku przesyłanego rurociągiem, który wpływa na potencjalne zachowanie się rur oraz rodzaj przewidywanych szkód – takich jak np. zanieczyszczenie środowiska czy strat medium. Najwyższy poziom zagrożenia korozyjnego występuje na zewnętrznej warstwie rurociągu ze stali kwasoodpornej, dlatego powłoki antykorozyjne nakłada się na rury już na etapie budowy sieci. Przy okazji konieczne jest też zapewnienie ochrony katodowej, która zabezpiecza niechronioną powierzchnię instalacji. Zabezpieczenia te powinny być nakładane w miejscach najbardziej narażonych na bezpośredni kontakt rur ze środowiskiem obarczonym wysokim ryzykiem korozji elektrolitycznej. Poza rurociągami, taka forma ochrony jest niezbędna również na zbiornikach wodnych oraz innych elementach zlokalizowanych pod ziemią lub wodą. Prawidłowo funkcjonująca ochrona katodowa może zapewnić praktycznie stuprocentowe zabezpieczenie przed korozją.